第一次设计PCB电路板时,设计者很容易将全部精力投入到功能实现、布局设计和元器件选型中。

而可测试性(Testability,PCB设计核心指标,指电路板便于后续电气性能测试、故障排查的特性)这一关键设计要素,却常常被忽视。

若在设计阶段未对电路板的验证与确认流程做好规划,即便布线设计再精巧,后续的调试、检测以及量产化升级也会变得举步维艰。

一、为什么可测试性设计(DFT)不能忽视?

可测试性会直接影响电路板的三大核心:良率、可靠性和生产成本。

事实上,测试环节的成本最高可占PCB总生产成本的30%。

很多初学者容易陷入一个误区:把可测试性设计(DFT)当作布局完成后的“附加工作”。

但真正的DFT,是一种贯穿设计全程的理念——从原理图绘制到布局布线,每一步都考虑后续测试的便捷性,让电路板在全生命周期内都能轻松实现检测、测量和验证。

提前融入DFT原则,能最大限度减少产品缺陷、简化生产流程,避免后期调试“卡壳”。

二、先搞懂:何为可测试性设计(DFT)?

简单来说,可测试性设计(DFT),是一系列设计技巧和布局决策的集合。

其核心目的只有一个:确保电路板的关键电路,在生产、使用的各个阶段,都能被便捷地接入测试、完成参数测量和性能评估。

具体来说,DFT包含这些关键设计:

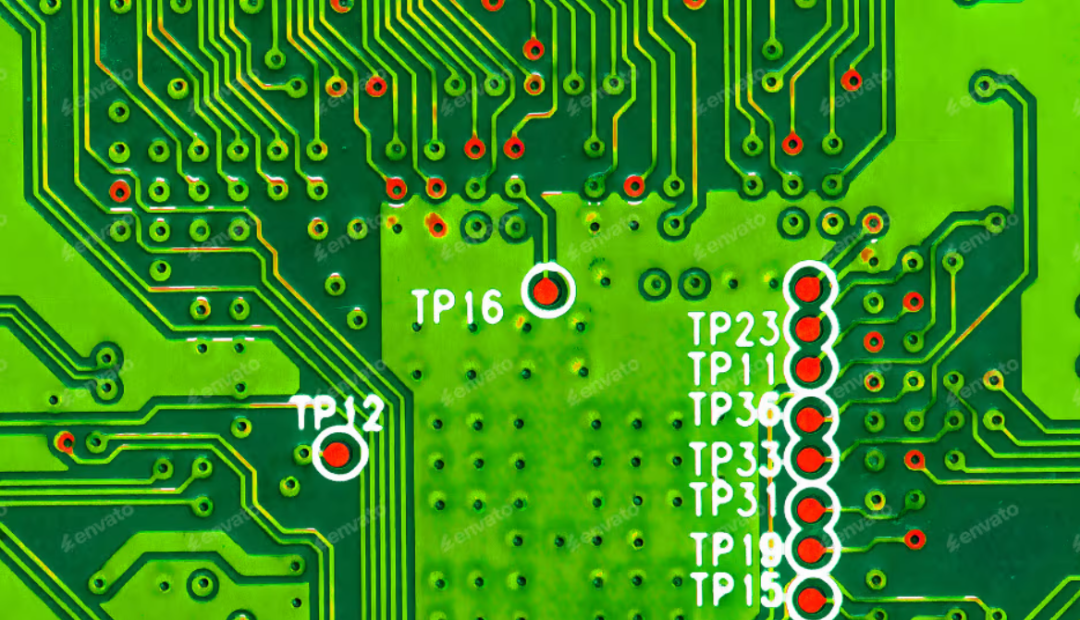

测试点的合理布置

元器件的贴装规划

电路的功能模块划分

自动化测试方法的适配

一句话总结:好的DFT设计,能让电路板“好测”,进而实现“好修、好量产”。

三、常见的PCB测试方法(新手必看)

PCB的生产和验证环节,会用到多种测试方法,每种方法都有明确的测试目的。新手在布局前,一定要先搞懂这些测试方式,才能精准匹配 DFT 设计。

01

裸板测试(Bare Board Testing)

测试目的:元器件装配前,验证铜箔的连通性和绝缘性(避免先天“断路”“短路”)。

核心细节:包含网络连通性测试和绝缘耐压测试(hi-pot tests);可根据产量选择两种方式——

飞针测试:灵活性高,无需专用夹具,适合样机/小批量,速度较慢;

夹具式测试:速度快,效率高,适合大批量生产,成本较高。

02

在线测试(ICT)

测试目的:元器件装配后,检测短路、开路及元器件参数错误(比如电阻焊错阻值、电容漏液)。

核心细节:采用针床夹具(bed-of-nails fixture,由多根测试探针组成,实现电路板与测试设备的电气连接)测试,是大批量生产的“标配”。

关键设计要求:测试焊盘的尺寸、间距必须统一,且需预留定位基准点(fiducials,PCB上的专用标记,保证测试精度)。

03

飞针测试(Flying Probe Testing)

测试目的:无需专用夹具,对装配完成的电路板进行电气性能测试。

核心细节:适合样机试制和中小批量生产,成本低、灵活性高;

关键设计要求:测试点无遮挡、间距合理,探针可轻松接触电路板顶层和底层。

04

功能测试(Functional Testing)

测试目的:在实际工作环境下,评估电路板的整体性能(最贴近真实使用场景)。

核心细节:电路板通电运行,通过激励、监测信号,验证系统是否符合设计预期;

关键设计要求:需搭载固件程序,预留输入/输出(I/O)接口,方便信号激励和观测(比如UART、I2C、SPI等调试接口)。

05

边界扫描测试(JTAG)

测试目的:通过扫描链,测试数字电路的内部连接情况(适合高密度数字系统,比如单片机、FPGA电路)。

核心细节:需符合IEEE 1149.1标准,且预留可便捷接入的JTAG接口(建议布置在电路板边缘,方便测试)。

06

视觉/自动光学/X光检测

测试目的:识别元器件装配缺陷,比如贴装偏移、焊点虚焊、元器件缺失等。

核心细节:人工检测易出错,自动光学检测(AOI)和X光检测是量产主流;

X光检测重点:适合检测隐蔽焊点(比如BGA封装器件、过孔焊点)和高密度电路板。

!

四、环境与应力测试:保障长期可靠性

除了电气性能测试,PCB的长期可靠性也需要通过“极限测试”验证——这类测试能发现常规测试中无法检测的潜在缺陷(比如焊点疲劳、材料老化)。

新手注意:样机阶段可选择性测试,但量产级设计(尤其是汽车、工业、航空航天领域)必须严格执行。

01

常见的应力测试类型

温度循环测试:反复承受极端高低温,模拟实际温度波动,检测焊点疲劳、材料分层;

振动测试:模拟设备运行中的振动,检测焊点、连接器是否松动(适合车载、工业设备);

湿度/腐蚀测试:模拟高湿、盐雾环境,检测电路板是否出现电迁移、镀层降解;

机械弯曲/跌落测试:测试PCB物理耐久性(适合便携式设备,比如手机、手环)。

02

常用行业标准(新手可参考)

这类测试有明确的行业标准,设计者可根据产品场景选择适配标准:

IPC-9701:重点关注表面贴装组件的焊点可靠性;

IPC-TM-650:涵盖热冲击、绝缘电阻、可焊性等详细测试方法;

MIL-STD-810:军用标准,适用于极端环境下的PCB测试;

IEC 60068:国际通用标准,涵盖温度、湿度、振动等测试。

小贴士:可通过选择合适的基材、预留机械间隙、涂覆三防漆(conformal coating,提升耐潮、防腐蚀能力),提升PCB的抗应力能力。

!

五、提升可测试性的5个实用技巧(新手直接用)

DFT设计不用复杂,掌握这5个技巧,就能大幅提升PCB的可测试性,避免后期返工。

01

规范测试点设计

在电源轨、时钟线、复位信号、数据通路等关键网络上,必须布置测试点;

标准尺寸:测试焊盘直径建议35密耳(mil,PCB设计常用单位,1mil=0.0254mm),间距至少100mil;

禁忌:不要将测试点布置在元器件下方或探针无法接触的区域。

02

保证元器件可接触性

元器件摆放间距不宜过小,建议至少100mil,方便测试探针和检测工具接触;

小技巧:保持IC芯片贴装方向一致,减少检测时的人为误差。

03

强化“可观测性”和“可控制性”

这是DFT的核心原则,新手一定要牢记:

可观测性:能测量电路板内部的信号状态(比如预留测试焊盘、调试接口);

可控制性:能在测试时激励、调控电路信号(比如增加跳线、引出复位线、使能引脚)。

小技巧:增加状态指示灯,直观判断电路工作状态。

04

电路按功能分区,独立可测

将PCB划分为多个独立功能模块(比如电源模块、模拟模块、数字模块),每个模块可单独测试;

实现方法:在模块之间串联零欧姆电阻或设置可拆卸跳线,避免模块间相互干扰。

05

高速信号兼顾可测试性与信号完整性

高速信号(比如USB、HDMI)的测试点,可能导致阻抗不连续,引发信号反射、串扰;

解决方案:在敏感节点串联电阻保护,或让测试点略微偏离主传输线,兼顾测试和信号质量。

!

六、初学者DFT分步实施流程(一步都别漏)

新手不用慌,按照这个流程一步步来,就能轻松融入DFT设计,避免遗漏关键步骤。

第一步:原理图阶段(提前规划)

No.1

明确需要监测、调控的信号,将测试点、调试接口、指示灯直接融入原理图;

制定测试策略:明确验证内容、测试方法、所需设备。

第二步:布局阶段(严格执行)

No.2

按照测试要求,规范测试点尺寸、间距、位置;

核对设计:用ECAD工具的DFT分析功能,或人工审核,检查关键测试点是否可接触。

第三步:交付前(协同确认)

No.3

将测试方案、DFT设计细节,同步给PCB制造商和装配厂;

重点确认:设计是否适配厂家的测试设备,避免生产后修改。

七、新手必看:DFT最佳实践总结

最后,整理几个新手最容易踩坑的点,以及对应的最佳实践,帮你少走弯路:

尽早和生产厂家沟通,明确测试设备的限制(比如测试点尺寸、间距要求);

适配AOI检测:预留定位基准点,增加清晰的丝印标识;

高速信号设计:增加测试耦合板(test coupon,与PCB同时制作的测试样片,用于检测阻抗、信号完整性);

JTAG接口:布置在板边,方便测试,且在原理图中做好标注;

不要忽视细节:哪怕是一个测试点的位置、一个丝印的清晰度,都可能影响测试效率。

总结

对于PCB新手来说,可测试性设计(DFT)不是“加分项”,而是“必选项”。

它不是复杂的理论,而是贯穿设计全程的思维——从原理图到布局,从测试规划到交付确认,每一步多考虑“是否好测试”,就能避免后期调试的“噩梦”,提升产品可靠性,降低生产成本。

文章来源:Cadence